定制工业铸造的质量如何保证?

保证定制工业铸造的质量,核心在于建立全流程、可追溯的质量管控体系,从需求对接、工艺设计到生产制造、检测交付,每个环节都设置明确的质量标准和核验节点,同时结合定制件的非标特性,针对性解决 “结构复杂、性能要求特殊” 的质量痛点。具体措施如下:

一、 源头管控:需求与工艺的精准匹配

-

明确定制质量标准

- 与客户签订详细技术协议,明确材质牌号(如 QT450-10、316L 不锈钢)、力学性能(抗拉强度、伸长率)、尺寸公差(如 CT7 级)、表面质量(粗糙度 Ra 值)、特殊性能(耐腐蚀、密封性、耐磨性)等核心指标,避免模糊表述。

- 针对化工设备、机床部件等定制件,额外明确工况要求(如介质酸碱度、工作温度、载荷大小),并转化为可检测的质量参数(如盐雾试验时长、水压试验压力)。

-

工艺可行性与质量风险评估

- 技术团队对定制件图纸进行DFM(面向制造的设计)分析,识别结构缺陷(如壁厚突变、尖角、无出砂孔),提出优化建议(如增设圆角、冒口、冷铁),从源头规避缩孔、变形等铸造缺陷。

- 小批量定制件优先制作工艺样件,通过试浇验证材质成分、球化率(球铁件)、尺寸精度是否达标,样件合格后再启动批量生产。

二、 生产过程:全工序标准化质量管控

-

原材料质量溯源

-

所有原材料(生铁、废钢、不锈钢锭、球化剂、树脂砂)需提供材质证明书,并按批次抽检:

- 球铁件严控生铁硫磷含量(S≤0.03%、P≤0.07%);

- 不锈钢件检测铬、镍等合金元素含量,确保耐蚀性;

- 树脂砂、固化剂需检测强度、发气量,避免气孔缺陷。

- 建立原材料台账,记录批次号、供应商、检测结果,实现质量可追溯。

-

所有原材料(生铁、废钢、不锈钢锭、球化剂、树脂砂)需提供材质证明书,并按批次抽检:

-

核心工序质量卡点

工序 质量管控要点 熔炼 采用光谱仪实时监测铁水 / 钢水成分,不合格则调整;球铁件炉前检测石墨球化率(≥90%) 造型 / 制芯 树脂砂固化时间、强度达标;模具定位精准,避免错箱;砂芯刷涂耐高温涂料,防止粘砂 浇注 严格执行定制浇注温度(如球铁 1380~1420℃)、速度;浇注系统安装过滤网,过滤夹渣 冷却 / 时效 按定制工艺缓慢冷却(厚大件≥36 小时);必须进行人工时效处理,消除铸造应力 -

过程巡检与记录

- 每道工序设置质量巡检员,记录工艺参数(如熔炼温度、球化剂加入量、时效时间),发现偏差立即停工整改。

- 关键工序(如球化处理、浇注)采用影像记录,便于后续质量问题追溯。

三、 检测验收:全维度质量验证

-

常规检测全覆盖

- 尺寸检测:用三坐标测量仪、卡尺、百分表检测关键尺寸(如轴承孔同轴度、法兰面平面度),确保符合图纸公差要求。

- 表面质量检测:目视检查 + 磁粉探伤,排查气孔、夹渣、裂纹等表面缺陷;不锈钢件需酸洗钝化,去除表面氧化皮。

- 力学性能检测:按批次截取试块,检测抗拉强度、伸长率、硬度,结果需满足技术协议。

-

特殊性能定制检测

- 耐腐蚀检测:化工用不锈钢 / 铸铁件做盐雾试验(中性盐雾≥48 小时无锈蚀)或浸泡试验(按介质类型定制)。

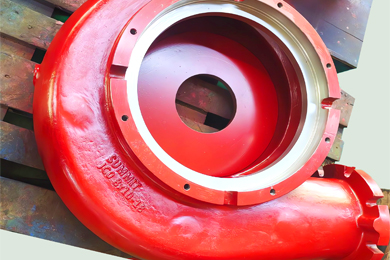

- 密封性检测:阀门、泵体等承压件做水压 / 气压试验(如 0.5MPa 保压 30 分钟无渗漏)。

- 无损检测:重要结构件(如机床箱体、工程机械支架)做超声波探伤,排查内部缩松、裂纹,缺陷等级需符合 GB/T 7233 标准 Ⅱ 级以上。

-

客户参与验收

- 批量交付前邀请客户进行厂内验收,共同核对检测报告、抽检样品;

- 提供完整的质量文件包,包括原材料证明、工序记录、检测报告、合格证,确保 “件件可追溯”。

四、 售后保障:质量问题闭环处理

下一篇:已经是最后一篇了

上一篇:球墨铸铁件的应用领域有哪些?